气割操作工艺与技术参数解析

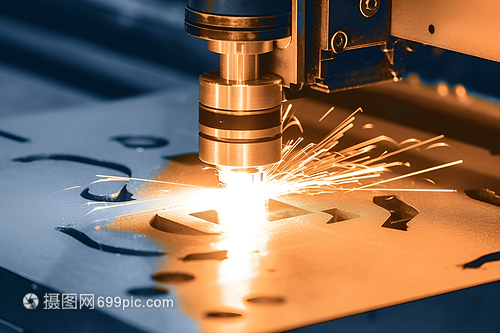

气割作为金属加工领域的基础工艺,是利用气体火焰将金属预热至燃点后通过高速氧气流实现切割的方法。本文将系统介绍气割的标准操作流程及关键工艺参数,并延伸讨论金属切割焊接设备的选型要点。

一、气割标准操作流程

- 作业前准备:检查气瓶压力表、割炬、胶管等设备完好性,穿戴好防护面罩、手套等劳保用品

- 点火调节:先微开预热氧阀,再打开乙炔阀点火,调整火焰至中性焰(氧乙炔比例1.1-1.2)

- 预热起割:将割炬垂直于工件表面,预热待切割边缘至亮红色(约900℃)

- 行进切割:开启切割氧阀,保持割嘴与工件间距2-5mm,匀速移动割炬

- 收尾处理:切割完成先关切割氧,再关乙炔阀,最后关闭预热氧阀

二、核心工艺参数控制

- 气体压力参数:

- 切割氧压力:0.5-1.2MPa(随板厚增加而提高)

- 乙炔压力:0.02-0.05MPa

- 预热氧压力:0.3-0.5MPa

- 切割规范参数:

- 切割速度:与板厚成反比,6mm钢板约500mm/min

- 割嘴号码:按板厚选择,通常1#适用于5-25mm

- 切割倾角:直线切割保持90°,曲线切割可前倾5°-10°

- 质量影响因素:

- 切口宽度:控制在板厚的1/10以内

- 挂渣程度:通过调节氧压和速度控制

- 热影响区:碳钢通常控制在1-2mm范围

三、设备选型指导

现代金属加工设备已形成完整体系:

- 手动切割设备:适用于单件小批量生产,配备等压式/射吸式割炬

- 半自动切割机:配备轨道和调速系统,适合直线和圆弧切割

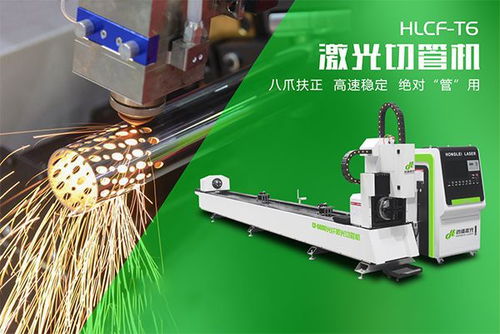

- 数控切割系统:集成CAD/CAM软件,可实现复杂图形精准切割

- 等离子复合设备:结合等离子切割优势,拓展材料加工范围

四、安全规范要点

- 气瓶管理:乙炔瓶必须直立使用,氧气瓶禁油

- 回火预防:配置回火防止器,保持割嘴通畅

- 通风要求:作业区域风速不大于2m/s,设置排烟装置

- 防火措施:作业点10米范围内清除易燃物,配备灭火器材

随着智能制造的推进,现代切割设备正朝着数控化、激光化方向发展。建议用户在设备采购时综合考虑材料类型、生产批量、精度要求等因素,选择配备自动调高、除尘系统的现代化设备,并注重操作人员的专业技能培训,才能充分发挥气割工艺的技术优势。

如若转载,请注明出处:http://www.feijimx.com/product/794.html

更新时间:2025-10-20 05:19:37